MES Module

Die MES-Software SK-go!® ist ein umfassendes, modular aufgebautes System für alle Aufgaben der Maschinen- und Betriebsdatenerfassung im Fertigungsbereich. Die sorgfältig aufeinander abgestimmten Module gewährleisten die notwendige Durchgängigkeit der Daten in allen Bereichen. Damit ist SK-go!® ein wichtiger Baustein bei der Realisierung von Industrie 4.0 Projekten.

Die einzelnen Module können individuell entsprechend Ihren Anforderungen zu unterschiedlichen Ausbaustufen kombiniert werden. Die Ausbaustufe "Fahrtenschreiber" bietet den besonders einfachen und kostengünstigen, “sanften Einstieg” in die Welt der Betriebsdatenerfassung. Oder Sie entscheiden sich für den schnellen Einstieg über die Erfassung der Daten zur Berechnung von OEE-Faktoren. Die weiteren Ausbaustufen ergänzen die erfassten Betriebsdaten um Störgründe und verknüpfen sie mit den gefertigten Betriebsaufträgen und Produkten. Eine Erweiterung Ihres Systems auf die nächsten Ausbaustufen ist jederzeit möglich.

Ein umfassendes Software-Service-Paket sorgt dafür, dass Ihr System permanent gewartet und auf dem neuesten Releasestand gehalten wird. Unsere Telefon-Hotline unterstützt Sie bei allen Fragestellungen rund um die Nutzung Ihres Systems. Kompetente Mitarbeiter helfen bei technischen Fragen und Problemen per Fernwartung oder persönlich bei Ihnen vor Ort.

Alarmmanager

Wichtige Kriterien immer im Blick - machen Sie den elektronischen Betriebsrundgang!

- Benefits:

- gezielte Benachrichtigungen bei Problemen

- Reduzierung der Reaktionszeiten

- Umsetzung von Eskalationsszenarien

- Live-Info weltweit

Mit dem MES-Controlling, dem Prozess-Controlling und dem Mandonmanager 4.0 haben Sie 3 Instrumente zur Hand, die Sie schnell über kritische Ereignisse informieren. Sei es in Form einer roten Ampel in der Maschinenübersicht, einer hervorgehobenen Maschine beim Scannen des Maschinenparks, oder durch gezielte Benachrichtigung per Email oder SMS an die richtigen Personen.

Welche Kriterien einen Alarm auslösen sollen, legen Sie individuell fest wie z. B.:

- Nutzungsgrad fällt unter eine bestimmte Grenze

- Maschine steht länger als xx Minuten

- aktueller Auftrag läuft in xx Minuten ab

- Maschine hat keinen eingeplanten Folgeauftrag

- Ausschussanteile größer xx Prozent

- und viele weitere kritische Abfragen

Auf diese Weise erkennen Sie Probleme, wenn noch die Möglichkeit zum Handeln besteht, und nicht erst bei der Nachbetrachtung der erfassten Daten! Durch Ihren "elektronischen Betriebsrundgang" und die schnelle Reaktion reduzieren Sie Anlagenstillstände, optimieren die Leistung der Maschinen und vemeiden Verluste.

Schliessen...

- Benefits:

- Transparenz in der gesamten Fertigung

- Online-Infocenter für alle Mitarbeiter

- Mitarbeitermotivation

- bessere Maschinennutzung

ANDON ist eine in Japan von Toyota entwickelte Methode des visuellen Managements, um Abläufe und Funktionen von Produktionsanlagen transparent und für jedermann einsehbar zu machen. Ursprünglich dienten dazu einfache Leuchtanzeigen. Heute kommen Großbildschirme zum Einsatz, die gut sichtbar in den verschiedenen Betriebsbereichen aufgestellt sind.

Das ANDON-Infocenter von SK-go!® zeigt auf einfach lesbaren, verständlichen Grafiken, ob und wie die Maschinen der Abteilung gerade arbeiten. Die Anzeigen informieren über die bis dato erbrachten Leistungen wie Stückzahlen, OEE-Faktoren, durchschnittliche Rüstzeiten und andere Angaben. Für jeden ist sichtbar, ob und wo aufgrund welcher Störungen Hilfe benötigt wird.

Neben den verfügbaren Standarddarstellungen lassen sich die Inhalte der ANDON-Anzeigen über einen Konfigurator spezifisch auf die Anforderungen des Nutzers anpassen.

Schliessen...Auftragsverwaltung

Schaffen Sie Sie den lückenlosen Datenfluss zwischen Ihrem ERP-System und der Fertigung!

- Benefits:

- Schnelles Auffinden kritischer Erzeugnisse

- Schwachstellenanalyse je Artikel

- Artikelvergleich

- automatische Rückmeldung an ERP

Alle wichtigen Auftragsdaten werden über Schnittstellen aus Ihrem ERP übernommen und direkt von SK-go!® an die geplanten Maschinenterminals weitergeleitet. So weiss der Maschinenbediener direkt, welche Aufträge mit welchen Produkten in welcher Stückzahl und welcher Maschinen-Taktrate anstehen. Aus dem angezeigten Auftragsvorrat startet er den aktuell nächsten Auftrag und beendet ihn nach Erledigung. In zyklischen Abständen und bei Auftragsende meldet SK-go!® die Leistungsdaten und den Arbeitsfortschritt an ERP zurück.

Die laufenden und alle erledigten Aufträge lassen sich gezielt auswerten in Bezug auf:

- auftragsbezogene Abrechnung von Nutzung, Störungen, Mengen, OEE-Faktor etc.

- vorhandener Auftragsvorrat und geplante Auftragsfolgen

- tabellarischer und grafischer Auftragsvergleich (welche Maschine ist am besten für einen bestimmten Artikel geeignet)

- Störstatistik und Laufzeitverhalten

Chargenerfassung

Dokumentieren Sie die Verwendung Ihrer Materialchargen lückenlos und nachvollziehbar!

- Benefits:

- Dokumentation der verwendeten Charge

- Rückverfolgbarkeit für jeden Auftrag

- Nachweis gegenüber dem Kunden

- Prüfung der zu verwendenden Materialcharge

In vielen Bereichen ist es vorgeschrieben, für jeden Produktionsauftrag die verwendeten Materialchargen lückenlos nachweisen zu können. Dazu geben Sie im Rahmen der Auftragsanmeldung am SK-go!® Maschinenterminal infach die Chargennummer ein bzw. scannen diese per Barcodeleser vom Chargen-Begleitetikett ab. Falls vorhanden, fragt SK-go!® beim ERP-System nach, ob diese Charge auch für den anstehenden Auftrag freigegeben ist. Auf Wunsch bleibt die Maschine verriegelt, wenn die Chargeneingabe fehlt oder eine nicht freigegebene Charge angemeldet wurde.

So haben Sie jederzeit den Nachweis, welche Charge(n) für einen Auftrag verwendet wurde(n). Im Falle einer Reklamation ist schnell ersichtlich, ob und welche weiteren Aufträge mit der reklamierten Charge produziert wurden.

Schliessen...

- Benefits:

- papierlose Fertigung

- online-Zugriff auf wichtige Dokumente

- immer in aktueller Version vorliegend

- Terminal als zentraler Info-Point

Auch im Zeitalter von Industrie 4.0 ist Papier noch in vielen Fertigungen weit verbreitet. Selbst im rauen Umfeld von Produktionsmaschinen finden sich immer eine Zeichnung des Fertigerzeugnisses, ein Maschineneinstellplan, ein Qualitätshinweis sowie die Begleitpapiere eines Auftrags. Neben dem Problem der Verschmutzung der Unterlagen stellt sich an dieser Stelle immer die Frage der Revisionssicherheit. Wurde ein Dokument geändert, müssen alle in der Produktion befindlichen Versionen mühsam ausgetauscht werden.

Durch die Anbindung der MES-Software SK-go!® an die Dokumentenstruktur können Unterlagen im PDF-Format oder als Grafik direkt am Maschinenterminal abgerufen werden. Alle benötigten Dokumente sind jetzt jederzeit online in aktueller Revision an der Maschine verfügbar. Der Maschinenbediener wird zudem darauf hingewiesen, welche Dokumente für den gerade laufenden Auftrag vorgehalten werden. Auf Wunsch muss protokolliert werden, dass die Dokumente auch angeschaut wurden.

Konsequent umgesetzt kann die papierlose Fertigung Realität sein!

Schliessen...Energie-Management-System

Spüren Sie Energiesparpotentiale auf über die detaillierter Erfassung der reellen Maschinenverbräuche!

- Benefits:

- Umsetzung nach DIN ISO 50001

- Vermeiden teurer Lastspitzen

- Auspüren von Energiefressern

- Ermittelt Kennwerte wie Verbrauch pro Stück

Mit dem SK-go!® Modul EMS erfassen Sie nicht nur die tatsächlichen Energieerbräuche einzelner Anlagen, sondern ordnen sie eindeutig dem jeweiligen Maschinenstatus zu. So erkennen Sie schnell, wo Energiefresser zu finden sind, wo welche Einsparpotentiale zu nutzen sind, und wo unnötig Energie verschwendet wird, die eigentlich gar nicht gebraucht wird.

Das Energiecockpit zeigt Ihnen jederzeit den aktuellen Verbrauch und warnt, wenn zuvor definierte, kritische Verbrauchsgrenzen erreicht werden. So steuern Sie Ihre Anlagen stets energieeffizient und vermeiden die Hochstufung in teurere Tarife durch Ihren Energieversorger bei unzulässigem Spitzenverbrauch..

Mit EMS erkennen Sie Einsparpotentiale und optimieren Ihre Betriebskosten. Die permanente Erfassung der Verbräuche, deren Dokumentation und Überwachung sind dazu einige der Voraussetzungen zur Erfüllung der Anforderungen der ISO 50001.

Schliessen...Erfolgreiche Zertifizierungen mit moderner Prozessüberwachung und ProAudit

Machen Sie Ihren Auditor glücklich! In 7 Schritten zur erfolgreichen Zertifizierung.

- Benefits:

- Transparenz in jeder Zertifizierung

- online Dokumentation für alle verfügbar

- papierloser Nachweis

- konsequente Umsetzung des Qualitätsgedankens

Betriebe der Zulieferindustrie stehen durch regelmäßige Auditierungen kontinuierlich auf dem Prüfstand. Sie müssen nachweisen, wie die geforderten Qualitätsstandards eingehalten werden. Gut, wenn da bereits moderne Prozessüberwachungssysteme an den Produktionsmaschinen im Einsatz sind. So ist die Qualität im laufenden Prozess schon mal gesichert!

Aber was sagen Sie zu den folgenden Fragen des Auditors:

- Sind Ihre Prozessabläufe genau dokumentiert?

- Werden Ihre Maschinen vorschriftsmäßig gewartet?

- Arbeiten Sie mit reproduzierbaren Einstellparametern?

- Dürfen nur autorisierte Mitarbeiter relevante Änderungen vornehmen?

- Werden die Sollvorgaben regelmäßig kontrolliert?

- Werden die SPC-Prüfintervalle konsequent eingehalten?

- Können Sie die Einhaltung aller Maßnahmen auch wirklich nachweisen?

Das ProAudit Konzept nutzt unsere jahrelange Expertise für wiederholgenaues, kontrolliertes Fertigen und legt den Grundstein für erfolgreiche nächste Audits. In 7 Stufen unterstützen wir Sie dabei, wie man durch konsequentes Umsetzen von qualitätsverbessernden Maßnahmen beim nächsten Kundenaudit richtig punktet.

Schliessen...

- Benefits:

- Durchgängiger Datenfluss

- automatisierte Rückmeldestrategien

- Vermeidung von Fehleingaben

- immer aktueller Informationsstand

Eine wichtige Funktionen von MES ist die Rückmeldung der Live-Produktionsdaten an das übergeordnete ERP-System über geeignete Schnittstellen. Zu den meisten gängigen ERP-Systemen hat unsere MES-Software SK-go!® fertige Schnittstellen, die zahlreich bei unterschiedlichen Kunden im täglichen Einsatz sind. Von SAP bis Infor, TimeLine bis Sage, ABAS bis Pro-Alpha und viele mehr - jedes ERP-System kann ohne großen Aufwand mit SK-go!® verknüpft werden. Mit unserem Schnittstellenkonfigurator realisieren wir schnell und einfach den Datenaustausch mit weiteren ERP-Systemen und auch kundenspezifischen, individuell programmierten Anwendungen.

Die Schnittstelle sorgt ebenfalls für die regelmäßige Rückmeldung der auftragsbezogenen Leistungsdaten und des Auftragsfortschrittes an das ERP-System. Der nötige Datenfluss wird damit in beide Richtungen gewährleistet. Manuelle Handeingaben mit subjektiven Daten gehören der Vergangenheit an.

Schliessen...Facility Manager

Der letzte macht das Licht aus! So oder so ähnlich lautet die Kurzbeschreibung des Facility Managers.

- Benefits:

- Reduzierung der Betriebskosten

- Bedarfsgerechte Anforderung

- Verlängerung der Aggregatestandzeiten

- Vermeidung von Energieverschwendung

Mit der MES-Software SK-go!® lassen sich sämtliche Hilfs- und Versorgungsaggregate und Energieverbraucher in der Produktion bedarfsgerecht steuern. Hierzu setzen wir einen Aggregate-Server ein, über den die angeschlossenen Anlagen je nach Bedarf zu- oder abgeschaltet werden. So sind z. B. die in vielen Produktionen je Maschine vorhandenen Abluftschleusen nur dann geöffnet, wenn die Maschinen tatsächlich in Produktion sind. Steht eine Maschine, wird die Schleuse nach einer einstellbaren Wartezeit automatisch geschlossen. Der Kompressor muss somit weniger Unterdruck erzeugen und verbraucht weniger Energie.

Die Druckluftversorgung selbst kann beispielsweise nach dem Stoppen der letzten Maschine in einer mannlosen Nachlaufschicht strangweise oder komplett abgeschaltet werden. Ein unnötiger Luftverbrauch durch offene Ventile (Leckageverluste) wird vermieden.

Dazu lassen sich die Hilfsaggregate zeitlich steuern. Automatisch fährt das gewünschte Aggregat hoch vor Beginn der am jeweiligen Tag geplanten ersten Schicht und schaltet sich ab nach Ende der letzten Schicht.

Schliessen...Kopplung MES mit CAQ

Fällige SPC-Prüfungen nie mehr vergessen, und unnötige Prüfungen erst gar nicht stattfinden lassen!

- Benefits:

- keine doppelten Auftragsanmeldungen

- keine Prüfung mehr vergessen

- unnötige Prüfungen vermeiden

- Maschinenstopp bei ausbleibender Prüfung

- Nachweis der Einhaltung der Vorschriften

Die Kopplung von SK-go!® mit Ihrem CAQ-System gewährleistet, dass SPC-Prüfungen erst bei echter Fälligkeit angestoßen werden. Waren bisher feste, zeitliche Prüfintervalle vorgegeben, ist nun die Prüffälligkeit nur abhängig von der im MES erfassten, tatsächlichen Laufzeit der Maschine bzw. der Anzahl der gefertigten Teile. Der Datenaustausch von MES mit Ihrem CAQ-System per Schnittstelle sorgt für entscheidende Vorteile:

- Auftragsstart im MES startet auch den Prüfauftrag im CAQ

- der Bediener wird an seinem Maschinenterminals zu jeder fälligen SPC-Prüfung inklusive der Erstteilprüfung aufgefordert

- Maschine wird auf Wunsch gestoppt bei nicht rechtzeitiger Prüfung und bei n.i.O.-Messungen

- Maschinenfreigabe erfolgt dann erst nach weiterer Gutprüfung

- zusätzliche Prüfungen werden angestoßen nach bestimmten Störgründen (wie z. B. Werkzeugwechsel) und nach längerem Maschinenstillstand

In SK-go!® erfolgt eine gemeinsame Dokumentation der Maschinenlaufzeiten und der Prüfzeitpunkte. Bei kritischen Nachfragen z. B. im Rahmen von Audits können Sie sofort nachweisen, dass die Prüfvorschriften konsequent eingehalten wurden.

DieMES-Software SK-go!® bietet praxiserprobte Schnittstellen für viele führende CAQ-Systeme wie Babtec oder Böhme & Weihs.

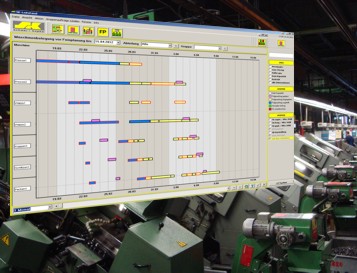

Schliessen...Leitstand mit Arbeitsverteiler

Aufträge im kleinen Planungshorizont optimal auf den zur Verfügung stehenden Maschinen platzieren!

- Benefits:

- Einfache Planung per Drag & Drop

- optimierte Auftragsreihenfolge

- Rüstoptimierung

Lassen Sie Ihren Gruppen- oder Teamleitern die Freiheit, Aufträge im kleinen Planungshorizont optimal auf die verfügbaren Maschinen zu verteilen, ohne dabei einen negativen Einfluss auf den Liefertermin zu erhalten. Mit dem Arbeitsverteiler des SK-go!® Leitstandes legen Sie Aufträge schnell und unkompliziert per Drag & Drop aus dem Arbeitsvorat auf eine passende Maschine oder planen sie um von einer Maschine auf eine andere.

Der Leitstand visualisiert online die aktuelle Terminsituation und errechnet Verzüge oder Vorsprünge anhand der Fortschrittsdaten der aktuell laufenden Aufträge aus SK-go!®. MES und Leitstand arbeiten Hand in Hand. Alle Umplanungen erfolgen zunächst virtuell mit Angabe der resultierenden Terminlagen. Erst wenn Sie mit den Ergebnissen zufrieden sind, übernehmen Sie die neuen Auftragsreihenfolgen in MES und leiten die Auftragsdaten automatisch weiter an die entsprechenden Maschinenterminals.

Darüber unterstützt Sie der Leitstand noch mit folgenden Funktionen

- Visualisierung der Kapazitätsauslastung

- Visualisierung der Arbeitsgangfolge

- Ermittlung von Alternativmaschinen auf Basis der bereits vorhandenen Daten

- Benefits:

- online Statusabfrage aller Maschinen

- live monitoring der Produktion

- automatisierte Zustandserfassung

- objektive, nicht manipulierbare Daten

Maschinendaten sind der Lebensnerv von MES, denn sie bestimmen Leistung und Performance der Produktionsanlagen. Die wichtigen Daten wie Lauf- und Stillstandszeiten, gefertigten Mengen und die Taktraten lassen sich in der Regel einfach aus den vorhandenen Maschinensteuerungen abgreifen oder über Sensoren erfassen. Weitere Daten wie z. B. die Stillstandsgründe werden über manuelle Meldungen am Maschinenterminal zugeordnet. Folgende Auswertungen der Maschinendaten stehen unter anderem zur Verfügung:

- Schichtprotokolle

- Fehleranalysen

- Laufzeitverhalten

- Maschinenperformance

Übrigens: wir erfassen mit MES nicht nur echte Produktionsmaschinen, sondern auch vielfältige Hilfsanlagen und Aggregate wie

- Sortiermaschinen

- Verpackungsanlagen

- Vergütungsanlagen/Härteöfen

- Beschichtungsanlagen

- Waschmaschinen

- Kompressoren

- und einige mehr

MES-Maschinenterminals

Wählen Sie aus unserem MES-Terminalprogramm Ihr passendes Modell. Alle gebaut für den Einsatz im industriellen Umfeld.

- Benefits:

- Datenerfassung direkt an der Maschine

- Unterschiedliche Größen, je nach Anwendung

- Robust und Wartungsarm

- einfache Bedienung

schwer + kopka fertigt eine breite Palette an MES-Maschinenterminals, gebaut im eigenen Haus für den Einsatz in rauer Industrieumgebung. Vom einfachen Low-Cost Terminal bis zum komfortablen Touch-Screen Gerät mit 15” großem Display für höchste grafische Ansprüche bietet unser Angebot die passende Erfassungsebene für alle Anwendungen. Die wichtigen Maschinendaten wie Laufzeiten, Stillstandszeiten, produzierte Mengen und Taktrate ermitteln die Terminals automatisch aus den Stückzahlimpulsen der angeschlossenen Maschinen. Die Terminals bieten dazu passende Eingänge an.

Dazu liefern wir ein umfangreiches Programm an MES-Terminals mit integrierten Prozessüberwachungsfunktionen. Für Produktionsanlagen wie Stanzmaschinen, Umformpressen, Gewindewalz- und schneidmaschinen, Dreh- und Bohrmaschinen oder Füge- und Montageprozesse haben wir zugeschnittene Lösungen parat.

Der schnellen Information im Fertigungsbereich dienen unsere großformatigen ANDON-Infocenter oder die werkernahen ANDON-Clientplätze.

Schliessen...

OEE-Kennzahlen

Wissen Sie, ob Ihre Fertigung wirtschaftlich arbeitet? Fragen Sie die OEE-Kennzahlen!

- Benefits:

- Einfaches Reporting

- Kennzahlen per Knopfdruck

- Einheitliche Reports

- gute Vergleichbarkeit von Anlagen und Werken

Die OEE-Kennzahlen sind vielerorts unverzichtbarer Bestandteil zur Bewertung der Wirtschaftlichkeit von Produktionsanlagen. Auch international dient der OEE zum Vergleich der wirtschaftlichen Wettbewerbsfähigkeit.

Die sogenannte "Gesamtanlageneffektivität" oder international "Overall Equipment Effectiveness" (OEE) ist eine prozentzuale Angabe und errechnet sich aus der Multiplikation der folgenden Einzelanteile:

- Verfügbarkeit (wie lange hat die Anlage im Betrachtungszeitraum produziert bzw. gestanden)

- Leistungseffizienz (hat die Anlage mit der geforderten Ausbringung pro Zeiteinheit gearbeitet)

- Qualitätsgrad (produzierte Menge abzüglich des Ausschussanteils im Betrachtungszeitraum)

SK-go! hat alle erforderlichen Daten zur Verfügung und berechnet on-line den OEE-Faktor und seine Bestandteile. Die berrechneten Werte werden automatisch in vielen der verfügbaren Auswertungen bereit gestellt.

Schliessen...

- Benefits:

- Score-Cards per Knopfdruck

- Langzeitbetrachtung von Kennzahl

- Vergleich einzelner Maschinen

Score-Cards stellen wichtige Leistungskennzahlen einer Produktion in einfach nutzbaren Übersichten bereit. Mit dem Modul PAS (Produktions-Analyse-System) analysieren Sie schnell und unkompliziert alle Kennzahlen über frei definierbare Zeiträume und Maschinenauswahlen. So lassen sich Tendenzen erkennen, aber auch Wechselwirkungen mit anderen Kennzahlen werden ersichtlich.

Typische Kennzahlen für Score-Cards sind die Leistungswerte der Maschinen wie OEE, Nutzungsgrad, Leistungseffizienz oder produzierte Stück, aber auch die angefallenen Zeiten in den jeweiligen Betriebsarten wie Produktion, Rüsten oder Stillstand.

Mit wenigen Klicks erzeugen Sie blitzschnell die passende Score-Card für Ihre gerade relevante Fragestellung. Bei Bedarf drucken Sie diese aus und haben aktuelle Charts z. B. zum Aushang am schwarzen Brett.

Schliessen...Personal-An-/Abmeldung

Verteilzeiten der Mitarbeiters auf den unterschiedlichen Anlagen erfassen!

- Benefits:

- Zuordnung zum Mitarbeiter

- Benutzerdefinierte Rechtevergabe

- Schichtplanung am PC

Neben der klassischen Zeiterfassung, mit der die Anwesenheitszeit eines Mitarbeiters erfasst wird, wollen viele Betriebe die Verteilzeiten der Mitarbeiter auf den unterschiedlichen Anlagen sichtbar machen. Dieses gilt gerade für Produktionen mit Mehrmaschinenbedienung. Mit SK-go!® können sich einzelne Mitarbeiter an den MES-Terminals per Personalnummern-Eingabe oder einem RFID-Chip an- und abmelden. Falls gewünscht, wird die Maschine bei fehlender Personalanmeldung verriegelt und erst nach erfolgter Anmeldung freigegeben. Die Anwesenheitszeiten eines Mitarbeiters an einer Maschine oder an einem Auftrag sind so akkurat und transparent erfasst und zugeordnet. Betriebe mit Leistungsentlohnung benötigen diese Informationen neben der objektiven, nicht manipulierbaren Erfassung der Maschinenleistungsdaten.

Über ein kundenspezifisches Regelwerk lässt sich festlegen, ob je Maschine eine exklusive Bedienung (nur 1 Mitarbeiter) oder eine Bedienung durch mehrere Mitarbeiter erfolgt, ob der Nachfolger seinen Vorgänger automatisch abmeldet, und in welcher Form die Zeiten an das übergeordnete ERP-System zurück gemeldet werden sollen. Auch bei Nachfragen zu einem Produktionsabschnitt ist der richtige Ansprechpartner dank der Mitarbeiteranmeldung schnell und einfach ausfindig gemacht.

Ist in Ihrem Unternehmen aufgrund von Betriebsvereinbarungen die Erfassung der Mitarbeiterdaten nicht gestattet, abeitet SK-go!® selbstverständlich ohne diese Daten und bietet auch keinen Zugriff darauf.

Schliessen...Protokolle

Auf einfachste Weise Checklisten erstellen, die zu unterschiedlichen Zeiten und Anlässen ausgefüllt werden müssen!

- Benefits:

- online-Dokumentation aller Checklisten

- Zwangslauf an der Maschine

- Reduzierung von Handeingaben

- Normierung innerhalb der Eingaben

- umfassender Arbeitsnachweis

An Produktionsmaschinen müssen immer wiederkehrende Arbeiten wie Reinigungs- und/oder Schmierdienste, Sichtprüfungen, Maschinenzustandskontrollen oder kleinere Instandhaltungen durchgeführt werden. Wichtig dabei ist die lückenlose Dokumentation der Arbeiten, gerade als Nachweis für externe Auditoren oder gegenüber dem Anlagenhersteller.

Mit dem Modul „Protokolle“ lassen sich auf einfachste Weise Checklisten erstellen, die der Bediener zu unterschiedlichen Zeiten ausfüllen kann oder muss. So können Sie z. B. eine Checkliste für die Maschinen- und Arbeitsplatzreinigung jeden Freitag auf der Spätschicht anlegen. Der Bediener füllt diese beim Erledigen online am schwer + kopka Maschinenterminal aus und bestätigt so nachweisbar die Durchführung der geforderten Arbeiten. Ebenfalls können Anleitungen in Form von Bedienschritten z. B. für die Maschineneinstellung hinterlegt werden, deren Abarbeitung wiederum vom Bediener Punkt für Punkt bestätigt werden muss und damit abgehakt wird. Die Checklisten können sowohl aus einfachen Ja/Nein-Abfragen bestehen als auch die Eingabe von numerischen Werten verlangen wie z. B. bei der Prüfung von Maschinen-Lagerspielen.

Das Modul „Protokolle“ kann mit dem Modul „Instandhaltung“ verknüpft werden. Der Instandhalter muss dann nach jedem erledigten Instandhaltungs- oder Reparaturauftrag an der Maschine ein vorgefertigtes Protokoll ausfüllen und bestätigt damit die Erledigung der vorgeschriebenen Arbeiten.

Schliessen...PTO 4.0 für 100% Dokumentation von Prozessdaten

Alle wichtigen Prozessdaten automatisch im Netz archivieren!

- Benefits:

- 100% Dokumentation des Prozesses

- Transparenz zum Kunden

- interne Prozessanalyse

- optimierte Werkzeugkonstuktion

- erfolgreichere Audits

- unterstützt die Anforderungen der IATF 16949

Unser System PTO 4.0 (Process Tracking Office) erlaubt erstmals eine umfassende, vollständige und automatische Dokumentation von allen relevanten Prozessdaten im Netz. Damit weisen Sie jetzt selbst für schnelle Produktionsprozesse in der Serienfertigung lückenlos nach, dass die Fertigung auch zwischen den vorgeschriebenen SPC-Stichproben wiederholgenau, prozesssicher und kontrolliert abgelaufen ist.

Dazu übertragen die installierten Prozessüberwachungssysteme alle wichtigen Daten an den PTO-Server:

- jeden Messwert- bzw. Messkurve gemäß gewünschtem Aufzeichungsintervall

- Einstellung der Überwachungsgenauigkeit und jede Veränderung der Einstellungen

- jedes Neueinlernen der Sollkurven

- alle Daten von sortierten Teilen

- alle Daten von erkannten Fehlteilen

- Streubreite des Prozesses

- Lauf- und Stillstandszeiten mit Betriebsarten AUTO/TEACH-IN/STOP

Über eine Replay-Funktion mit Zeitraffer "spielen" Sie jedes beliebige Fertigungslos im Nachhinein nochmals ab und kommen so schnell Ungereimtheiten auf die Spur. PTO 4.0 als Ergänzung zu den klassischen Stichprobenprüfungen wie SPC schließt endlich die bisher vorhandene Dokumentationslücke. Im Falle von Reklamationen können Sie umfassend nachweisen, wie die Teile tatsächlich gefertigt wurden. Intern dienen Ihnen die Daten für gezielte Problemanalysen.

Schliessen...

- Benefits:

- Klassifizierung der Stillstandszeiten

- Pareto-Analysen über beliebige Zeiträume

- Auffinden technischer und organisatorischer Schwachstellen

Jeder Maschinenstillstand verlangt üblicherweise die Eingabe eines Störgrundes. Erst mit einer konsequenten Erfassung der Stillstandsursachen können Sie diesen auch gezielt auf den Grund gehen!

Bei einem Maschinenstopp erscheint auf dem MES-Terminal automatisch die Liste der Störgründe, die Sie für diese Maschinentype festgelegt haben. Aus den angebotenen Störgründen muss der Bediener zwangsläufig einen Grund wählen, sonst ist die Maschine verriegelt (optional einstellbar). Für kurze Störungen legen Sie fest, bis zu welcher Stillstandsdauer auf die Eingabe eines Grundes verzichtet werden darf.

Die resultierenden Störgrund-Analysen zeigen Ihnen dann genau, welche Gründe bei der betrachteten Maschine oder Maschinengruppe die "Hitparade" anführen. So wissen Sie exakt, für welche Störungen es sich lohnt, Abhilfen zu schaffen.

Zusätzlich entscheiden Sie, welche Störarten für OEE relevant sind, und welche nicht in die OEE-Berechnung einfließen sollen.

Schliessen...

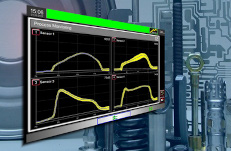

View / ProcessControlling

Behalten Sie Ihre Prozessüberwachung im Auge! Jederzeit wissen, wie gut Ihre Qualität überwacht wird.

- Benefits:

- Zentrale Funktionskontrolle der Überwachungsgeräte

- Live-View auf den Prozess

- virtueller Rundgang durch alle Maschinen

- Rückgriff auf die Daten bei Reklamationen

Mit SK-go!®-View wählen Sie sich online von jedem beliebigen PC in Ihrem Netz direkt auf jede angeschlossene Maschine mit Überwachungsgerät ein. Sie haben damit Zugriff auf sämtliche Parameter und Prozessdaten. Mit den entsprechenden Benutzerrechten ausgestattet, können Sie die Einstellungen der Prozesskraftüberwachung sogar remote anpassen.

Die wichtigen Einstellparameter der Überwachung werden im Rahmen des ProcessControllings auf demSK-go!® Server archiviert und lassen sich nachträglich über den Verlauf jedes gefertigten Auftrags visualisieren und analysieren.

Schliessen...

Werkzeuglagerverwaltung

Wissen, wo welches Werkzeug ist, und ob noch genügend vorrätig sind!

- Benefits:

- Werkzeugbestand immer online verfügbar

- Kostenersparnis durch Optimierung der Bedarfsmengen

- Transparente Werkzeugwege

Mit der Werkzeuglagerverwaltung richten Sie einfach und unkompliziert verschiedene Lagerplätze ein, vom Zentrallager im Werkzeugbau bis zum Zwischenlager "Maschine". Über die Software SK-go!®-Toolclient nehmen Sie die entsprechenden Lagerzu- und abbuchungen vor und verfolgen so den Weg aller Werkzeuge durch die Produktion. Jetzt wissen Sie jederzeit, wieviele Werkzeuge sich gerade wo in Ihrem Betrieb in Umlauf befinden.

Schliessen...

Werkzeugverbrauchserfassung

Einfach und genau! Die online Erfassung von Werkzeugverbräuchen direkt am Maschinenterminal.

- Benefits:

- Zeitnahe Verbrauchsdaten

- Direkte Erfassung an der Maschine

- lückenlos durch Zwangseingabe

- Verbrauchsübersicht je Maschine/Auftrag

Werkzeuge sind heute oft Spezialanfertigungen und daher entsprechend teuer. Dem Verbrauch an Werkzeugen und damit einer akkuraten Erfassung eines wichtigen Fertigungskostenanteiles wird in der Praxis oft nur wenig Aufmerksamkeit gewidmet. Der Verbrauch der teuren Werkzeug wird vielfach nur sporadisch in Form von lückenhaften Handaufschreibungen erfasst und nicht immer konsequent ausgewertet.

Die MES-Software SK-go!® bietet mit dem Modul Werkzeugverbrauch eine komfortable und bei Bedarf zwangsgesteuerte Erfassung verbrauchter Werkzeuge. Die Rückmeldung gewechselter Werkzeugteile erfolgt direkt über das Maschinenterminal oder das Prozessüberwachungsgerät. Wird bei einem Maschinenstillstand als Störgrund "Werkzeugwechsel" gemeldet, erscheint auf dem Bildschirm an der Maschine automatisch die zum gerade gefertigen Produkt gehörende Werkzeugstückliste in grafischer oder tabellarischer Form. Aus dieser wählt der Maschinenbediener einfach das getauschte Teil aus und meldet damit den Verbrauch zurück.

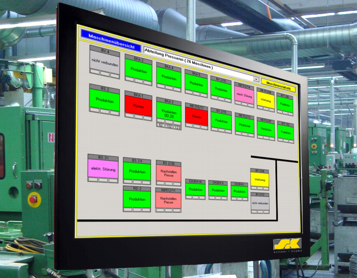

Schliessen...Werkstattübersicht + MES Controlling

Auf einen Blick sehen und wissen, was im Betrieb läuft, und was nicht!

- Benefits:

- Virtueller Betriebsrundgang

- Online Auffinden von aktuellen Problemen

- Vorhersehbare Ereignisse frühzeitig signalisieren

- live Status der Maschinen

Die Werkstattübersicht zeigt übersichtlich den aktuellen Zustand der Produktion. Die einzelnen Maschinensymbole lassen sich in Größe und Position so anordnen, dass sie das tatsächliche Hallenlayout wiederspiegeln. Für jede Abteilung sowie für den Gesamtbetrieb erstellen Sie einzelne Werkstattübersichten. Über die Benutzerverwaltung legen Sie fest, welche Mitarbeiter Zugriff auf die einzelnen Bereiche haben. Für jede Maschine gibt SK-go!® umfangreich Auskunft zu den aktuellen auftragsbezogenen Leistungsdaten und den Leistungen der Maschinen in den letzten Schichten, Tagen, Wochen und Monaten.

Die Werkstattübersicht informiert für jede Maschine über:

- aktueller Status und dessen Dauer

- gemeldeter Störgrund bei stehender Maschine

- Daten des laufenden Auftrags und dessen Erledigungsgrad (wenn Mauszeiger auf der Maschine steht)

- Status der 3 frei wählbaren Warnampeln für kritische Situationen (z. B. Nutzungsgrad ist unter 50% gefallen)

- Stand von 3 frei wählbaren Kennzahlen (z. B. Schichtleistung, Nutzungsgrad, Leistungsgrad)

Mit der MES Controlling Funktion durchleuchten Sie zusätzlich ihren gesamten Maschinenpark auf kritische Situationen und Zielerreichung. So bekommen Sie direkt Antwort auf wichtige Fragen wie z. B.:

- Bei welchen Maschinen laufen in Kürze (einstellbarer Zeitrahmen) die Aufträge ab?

- Für welche Maschinen sind keine Folgeaufträge eingeplant?

- Welche Maschinen produzieren überdurchschnittlich viel Ausschuss?

- Welche Maschinen stehen schon länger als z. B. 1 Stunde (Zeitraum einstellbar)?

- Welche Maschinen haben über die Auftragssollmenge hinaus produziert?

- Welche Maschinen halten die vorgegebenen Taktraten nicht ein?

MES macht Sie sofort auf Planabweichungen aufmerksam, so dass Sie noch beeinflussend reagieren können!

Schliessen...

Zustandsorientierte und vorbeugende Instandhaltung

Steuern Sie fällige und vorbeugende Instandhaltungsarbeiten über die tatsächliche Laufzeit Ihrer Maschinen!

- Benefits:

- Laufzeit- und/oder termingesteuerte Arbeiten

- Erfassung der benötigten Zeiten

- Erzeugen von Reparaturaufträgen am Terminal

- on-line Nachweis der Arbeiten

- unterstützt die Anforderungen der IATF 16949

Herkömmliche Instandhaltungsapplikationen sind nicht in der Lage, die anfallenden Arbeiten laufzeitgesteuert zu erfassen und zu planen. Ihnen fehlt die Information der tatsächlichen Betriebsstunden. Erst durch die Kopplung mit den MES-Daten von der Maschine ist es möglich, die gewünschten Wartungsarbeiten ökonomisch und zum richtigen Zeitpunkt durchzuführen. Eine echte zustandsorientierte und vorbeugende Instandhaltung ist so realisierbar. Zum anderen vermeidet man unnötige, weil noch nicht fällige Arbeiten.

Die MES-Software SK-go!® bietet das mit den Maschinendaten verheiratete Instandhaltungstool. Fällige Arbeiten werden termin- und/oder laufzeitgesteuert geplant und angestossen. Eine on-line To-Do-Liste informiert die betroffenen Abteilungen über die aktuellen Jobs. Bei Beginn der Arbeit meldet sich der Instandhalter on-line am Terminal der betroffenen Maschine an und erhält weitere Informationen über Art und Umfang der Wartung. Ebenso wird die Beendigung der Arbeiten gemeldet und ggf. um eine Beschreibung der durchgeführten Tätigkeiten und der getauschten Teile ergänzt. Die erforderlichen Instandhaltungen können mit einem zusätzlichen Protokoll verknüpft werden. Der Instandhalter muss dieses in Form einer Checkliste abgehaken und dokumentiert damit die durchgeführten Arbeiten.

Neben den geplanten Instandhaltungen kann der Maschinenbediener am MES-Terminal bei Notfällen direkt einen Reparaturauftrag generieren. So wird die Instandhaltung umgehend über ein akutes Problem informiert und kann tätig werden. Per Email oder SMS werden die relevanten Personen online benachrichtigt.

Schliessen...